摘要 當前國內供熱行業的鍋爐控制系統多數已實現了全部或局部的自動化、信息化建設,但依托信息化技術實現整個供熱系統的自動化建設還需要一定的時間,沈陽黎明航空發動機(集團)有限責任公司動力分公司幾年來已實現了鍋爐輔機、鍋爐本體、循環泵控制、熱網信號、熱網調整的信息化改造,逐步使系統調整由量調轉向質調,供熱系統根據熱用戶反饋的信息實現對設備的實時調整,已由局部的自動化控制向全面的自動控制邁進。隨著信息化技術的全面推廣,動力分公司的熱力系統將真正達到自動水平,在不遠的將來,將實現系統根據用熱需要或室外溫度、室內溫度的反饋進行鍋爐的燃燒調整,達到最終用戶的用熱變化后,系統從源頭上進行鍋爐調整,實現全部系統質調整,達到全部系統的自動化控制水平。

關鍵詞 信息化 供熱系統 自動化

1 引言

幾年來,動力分公司依托信息化建設,本著結合實際自主開發的原則,根據本單位供熱系統的特點,先后對鍋爐輔機控制系統、鍋爐控制系統、循環泵控制、熱網信號、熱網調整進行信息化改造,由局部改造發展為整體改造并著力于向全部系統改造推進。現在小范圍內的自動控制已實現,供熱系統的操作采用自動操作與軟手動操作相結合的方法,系統操作人員在控制室就可實現對設備、管網的調整。隨著網絡技術的普及,分公司建立了強大的局域網,供熱系統的參數、報表實現了信息快速上傳,在分公司任何一部接入局域網系統的微機上均可實時查看設備的運行工況、系統基本參數,實現了全員管理、信息快速反饋。

2 正 文

2.1 鍋爐控制系統的信息化建設

2.1.1 變頻技術的引入

自2000年開始,動力分公司就開始將變頻技術應用到鍋爐的輔機系統中,鼓風機、引風機是鍋爐控制系統的用電量較大的設備同時也是保證鍋爐燃燒的重要輔機。從節約能源和信息化建設的角度出發,動力分公司先后對風機的原有控制箱進行了改造,在不改變主機的前提下投入較少的資金完成了控制系統的改造。風機采用變頻技術控制后,為實現實時監測與控制,分公司技術人員運用PLC技術自主開發軟件將風機的電流、頻率、起停、調節等全部引到了控制室進行監視與操作,實現了數據的實時傳輸。

2.1.2 視頻技術的推廣

蒸汽鍋爐的水位顯示、燃燒設備的排渣工況、排煙情況、現場設備的運行情況,都是操作人員系統調節的依據。幾年來,動力分公司引進視頻技術,將各設備的實際狀況直接在控制室通過顯示器顯示,使控制人員在幾秒內就可完成對上述現場的檢查。分公司在生產現場建立的網絡化的視頻監控系統,實現了既能監控設備運行狀態,又能監控運行人員的勞動紀律情況,改變了要了解現場運行狀況,就需要到現場巡視查看的落后方式。

2.1.3 DCS控制系統的開發

供暖設備的微調是實現節能、延長設備使用壽命的一項有力措施,但分公司鍋爐的爐排轉速、給煤機、鼓引風機等設備的調節初建時就用操作盤上的操作按鈕來實現,這種操作方式調節范圍較大,無法達到精細調節的目的。在無法保證投入大量資金進行系統改造的前提下,分公司組織專業技術人員自主開發并建立鍋爐的DCS控制系統,實現了鼓、引風系統、給水系統、燃燒系統的“鼠標式”數字調節,當系統需要進行調整時,運行人員只要輕輕的點擊鼠標,就可根據實際需要將運行參數調整到需要的“數字點”。DCS控制系統為運行監控提供了優越的自動報警功能,運行人員根據大氣溫度、供回水溫度等參數要求將爐排速度、鼓引風、循環泵等50項運行參數設定在一個經濟、安全的上下界限內,參數一旦超出設定范圍,以DCS軟件控制系統為平臺的遠程報警燈就會響起,運行人員會快速做出應急反應,同時,關鍵參數的報警聲引到了辦公區,增強了運行人員的工作是緊迫緊迫感。

2.2 熱網系統的信息化建設

2.2.1 系統壓力的閉環控制

由于動力分公司的供熱系統集采暖、空調于一體,因此系統用熱量變化頻繁、系統壓力隨熱用戶設備的起停波動大,為解決這一問題,動力分公司建立了閉環控制系統,將回水壓力信號引到中央控制單元中,中央控制單元將上傳的信號與設定的壓力值對比,根據對比結果將信息傳遞給補水控制系統,系統根據指令實現自動起停補水泵,這樣補水實現了實時控制,系統壓力實現了閉環控制,保證了系統運行的穩定性。

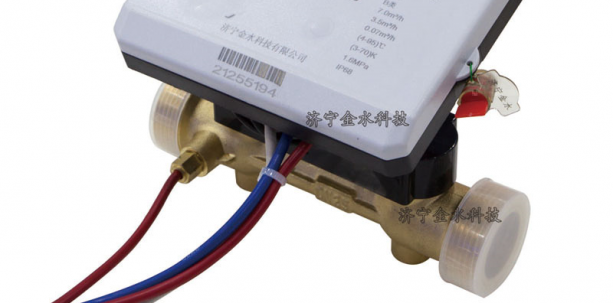

2.2.2 終端用戶室內溫度實時上傳

滿足用戶的要求,就需要了解用戶的困難,為用戶解決問題,供暖部門就是要保證熱用戶熱量要求,隨時了解熱用戶的供暖品質,對于民用住宅、廠房采暖,關鍵性問題是保證室內溫度,但負責千家萬戶供暖任務的分公司同所有供暖單位一樣不能對所有用戶進行走訪,更無法實現實時監控,絕大多數用戶也不可能對家中的溫度進行實時監測并根據監測結果向供暖公司提出要求。為解決無法實時監測供暖品質、滿足熱用戶需求的問題,分公司領導想用戶之所想,2005年分公司在所轄熱用戶中對有代表性的住宅安裝了在線溫度監測設備,廠內生產車間的廠房、富強小區、新民小區等住宅中的頂樓、冷山墻住戶、供暖終端用戶的室內溫度可以24小時傳入將室內溫度信號傳至鍋爐房,鍋爐房運行人員可根據熱用戶室內溫度對系統進行調整,形成快速調節的目的。

2.3 監控管理系統的信息化建設

2.3.1 參數微機顯示、信息實時上傳、依趨勢調整設備

參數微機顯示使運行人員從模糊的監測狀態上升到清晰直觀的數字式監測水平,同時由微機實時記錄數值并自動形成運行曲線,使運行人員對系統運行狀態、運行趨勢一目了然,隨時根據運行趨勢有方向、有目標的進行設備調整,在根本上將故障搶修提升到隱患預防的管理高度上來。蒸汽鍋爐的水位自動監視,使運行人員在電腦前就可清楚了解水位情況,當水位超出規定界限時,系統還將以警鈴方式報警提示運行人員,保障了水位實時被控制在規定范圍,降低了由于人員疏忽而造成的運行故障。

2.3.2 數據微機記錄、信息快速查詢

按照傳統運行記錄管理模式,交接班記錄、設備運行記錄等全部需抄寫在記錄本上,造成數據查找困難,保存的紙張隨時間推移有遺失的可能性,信息傳遞時間滯后,數據顯示只能局限于“點”,很難拓展到“面”,這種記錄方式不利于系統調整的快速反應。通過幾年的努力,分公司的運行記錄、設備參數全部進入分公司的局域網,各種信息實現了集散式的實時發布,包括運行工作日志、生產例會紀要、生產任務和進度、設備運行故障及連續運行臺時等內容都實現了網絡上實時更新與發布,設備的“運行、備用、檢修或故障修理”狀態全部網上動態顯示,為生產指揮提供了即時的數據信息,強化了生產指揮的科學性與全局性。特別是生產運行參數的網上填寫及自動化考核,使生產運行質量完全處于實時、透明的監控狀態。這種自動考核主要是在運行參數網絡記錄的基礎上,通過設定各項參數的上、下界限、填寫時間來考核運行參數填寫的及時性與準確性。如參數超出規定界限,參數值就會自動報警變為紅色,如果參數遲填,參數值就會變成粉色,如果超出規定的時間上限,參數將無法填寫。

2.3.3 鼓勵員工自主開發軟件加速信息化建設

為提高供暖品質,降低員工勞動強度,分公司鼓勵技術人員自主開發DCS控制系統,通過幾年的努力,分公司技術人員在外單位提供基礎平臺的條件下,獨立開發鍋爐運行系統DCS軟件,鍋爐定期排污系統DCS軟件,這些軟件為運行參數的自動監控、設備運行狀態的實時分析提供了可靠的技術手段。特別是鍋爐定期排污自動控制系統的開發,解決了過去操作人員到現場人工排污,排污時間控制不準,夜班排污不及時造成鍋爐水循環良化的問題,定期排污的控制了解決了鍋爐排污管易結垢的問題,延長了鍋爐的使用壽命,提高了蒸汽鍋爐蒸汽品質,實現了排污操作、排污時間的自動控制。

2.3.4 應用信息化成果,實現數據分析

“用數據說話”是分析任何問題的一條基本準則,過去,在動力運行系統中,出現運行故障時由于沒有實時的運行記錄與運行參數輔助分析,員工們不得不憑經驗猜測、揣摩故障原因,因此故障分析只能做到“有理”而不能做到“有據”,不利于快速發現并解決問題,影響運行效率。而目前的動力控制系統,網絡化參數管理形成了強大的實時數據資源及參數曲線,故障發生后,按照故障發生時間直接到電腦上查找當時的運行參數,故障謎底便會“一觸”即開。如2006年鍋爐運行中由于引風機跳閘造成設備停運,技術人員通過鍋爐及風機運行參數的微機化監控所形成的實時記錄,僅用了5分鐘的時間就查到了故障根源,使問題在1小時之內就得到了處理,恢復運行。若按以往經驗分析方式,人們通常會對各個輔機進行排查進行原因分析,甚至會拆解設備檢查運行部件,這樣不計處理問題的時間,只是查找問題就會影響系統的正常運行。以微機網絡化為基礎的故障數據記錄與分析方式,為高效維護與維修創造了良好條件,大大縮短了停運時間,減少了停運損失。目前,在動力能源供應系統已全部實現了故障的數據化分析。

3 小結

通過幾年的努力,分公司循序漸進、自主開發、由點及面,靈活運用網絡技術、DCS技術、PLC技術,結合供熱系統的特點,實現了系統的自動化控制,提高了供暖品質。現在,以鍋爐房為中心的七個換熱站的供熱參數均以不同的方式回傳至中央鍋爐控制室內并通過局域網將重要參數上傳到各臺微機上,隨著換熱站的不斷增加,系統的整體調整將作為下一步的重點,也是信息建設推進的一個關鍵點,實現全部系統的自動化控制水平將動力分公司的最終目標。

參考文獻:

遼寧省勞動局鍋爐安全檢查處編 司爐讀本,中國勞動出版社。

國家環境保護局關于推行清潔生產的若干建議摘錄。

青島建筑工程學院組編 能源基礎管理與經濟,冶金工業出版社。

鄧文英 主編 金屬工藝學,高等教育出版社。

趙明泉等編 鍋爐結構與設計,哈爾濱工業大學出版社。

勞動部教材辦公室組織編寫 鍋爐運行與檢修,鍋爐勞動出版社。

關鍵詞 信息化 供熱系統 自動化

1 引言

幾年來,動力分公司依托信息化建設,本著結合實際自主開發的原則,根據本單位供熱系統的特點,先后對鍋爐輔機控制系統、鍋爐控制系統、循環泵控制、熱網信號、熱網調整進行信息化改造,由局部改造發展為整體改造并著力于向全部系統改造推進。現在小范圍內的自動控制已實現,供熱系統的操作采用自動操作與軟手動操作相結合的方法,系統操作人員在控制室就可實現對設備、管網的調整。隨著網絡技術的普及,分公司建立了強大的局域網,供熱系統的參數、報表實現了信息快速上傳,在分公司任何一部接入局域網系統的微機上均可實時查看設備的運行工況、系統基本參數,實現了全員管理、信息快速反饋。

2 正 文

2.1 鍋爐控制系統的信息化建設

2.1.1 變頻技術的引入

自2000年開始,動力分公司就開始將變頻技術應用到鍋爐的輔機系統中,鼓風機、引風機是鍋爐控制系統的用電量較大的設備同時也是保證鍋爐燃燒的重要輔機。從節約能源和信息化建設的角度出發,動力分公司先后對風機的原有控制箱進行了改造,在不改變主機的前提下投入較少的資金完成了控制系統的改造。風機采用變頻技術控制后,為實現實時監測與控制,分公司技術人員運用PLC技術自主開發軟件將風機的電流、頻率、起停、調節等全部引到了控制室進行監視與操作,實現了數據的實時傳輸。

2.1.2 視頻技術的推廣

蒸汽鍋爐的水位顯示、燃燒設備的排渣工況、排煙情況、現場設備的運行情況,都是操作人員系統調節的依據。幾年來,動力分公司引進視頻技術,將各設備的實際狀況直接在控制室通過顯示器顯示,使控制人員在幾秒內就可完成對上述現場的檢查。分公司在生產現場建立的網絡化的視頻監控系統,實現了既能監控設備運行狀態,又能監控運行人員的勞動紀律情況,改變了要了解現場運行狀況,就需要到現場巡視查看的落后方式。

2.1.3 DCS控制系統的開發

供暖設備的微調是實現節能、延長設備使用壽命的一項有力措施,但分公司鍋爐的爐排轉速、給煤機、鼓引風機等設備的調節初建時就用操作盤上的操作按鈕來實現,這種操作方式調節范圍較大,無法達到精細調節的目的。在無法保證投入大量資金進行系統改造的前提下,分公司組織專業技術人員自主開發并建立鍋爐的DCS控制系統,實現了鼓、引風系統、給水系統、燃燒系統的“鼠標式”數字調節,當系統需要進行調整時,運行人員只要輕輕的點擊鼠標,就可根據實際需要將運行參數調整到需要的“數字點”。DCS控制系統為運行監控提供了優越的自動報警功能,運行人員根據大氣溫度、供回水溫度等參數要求將爐排速度、鼓引風、循環泵等50項運行參數設定在一個經濟、安全的上下界限內,參數一旦超出設定范圍,以DCS軟件控制系統為平臺的遠程報警燈就會響起,運行人員會快速做出應急反應,同時,關鍵參數的報警聲引到了辦公區,增強了運行人員的工作是緊迫緊迫感。

2.2 熱網系統的信息化建設

2.2.1 系統壓力的閉環控制

由于動力分公司的供熱系統集采暖、空調于一體,因此系統用熱量變化頻繁、系統壓力隨熱用戶設備的起停波動大,為解決這一問題,動力分公司建立了閉環控制系統,將回水壓力信號引到中央控制單元中,中央控制單元將上傳的信號與設定的壓力值對比,根據對比結果將信息傳遞給補水控制系統,系統根據指令實現自動起停補水泵,這樣補水實現了實時控制,系統壓力實現了閉環控制,保證了系統運行的穩定性。

2.2.2 終端用戶室內溫度實時上傳

滿足用戶的要求,就需要了解用戶的困難,為用戶解決問題,供暖部門就是要保證熱用戶熱量要求,隨時了解熱用戶的供暖品質,對于民用住宅、廠房采暖,關鍵性問題是保證室內溫度,但負責千家萬戶供暖任務的分公司同所有供暖單位一樣不能對所有用戶進行走訪,更無法實現實時監控,絕大多數用戶也不可能對家中的溫度進行實時監測并根據監測結果向供暖公司提出要求。為解決無法實時監測供暖品質、滿足熱用戶需求的問題,分公司領導想用戶之所想,2005年分公司在所轄熱用戶中對有代表性的住宅安裝了在線溫度監測設備,廠內生產車間的廠房、富強小區、新民小區等住宅中的頂樓、冷山墻住戶、供暖終端用戶的室內溫度可以24小時傳入將室內溫度信號傳至鍋爐房,鍋爐房運行人員可根據熱用戶室內溫度對系統進行調整,形成快速調節的目的。

2.3 監控管理系統的信息化建設

2.3.1 參數微機顯示、信息實時上傳、依趨勢調整設備

參數微機顯示使運行人員從模糊的監測狀態上升到清晰直觀的數字式監測水平,同時由微機實時記錄數值并自動形成運行曲線,使運行人員對系統運行狀態、運行趨勢一目了然,隨時根據運行趨勢有方向、有目標的進行設備調整,在根本上將故障搶修提升到隱患預防的管理高度上來。蒸汽鍋爐的水位自動監視,使運行人員在電腦前就可清楚了解水位情況,當水位超出規定界限時,系統還將以警鈴方式報警提示運行人員,保障了水位實時被控制在規定范圍,降低了由于人員疏忽而造成的運行故障。

2.3.2 數據微機記錄、信息快速查詢

按照傳統運行記錄管理模式,交接班記錄、設備運行記錄等全部需抄寫在記錄本上,造成數據查找困難,保存的紙張隨時間推移有遺失的可能性,信息傳遞時間滯后,數據顯示只能局限于“點”,很難拓展到“面”,這種記錄方式不利于系統調整的快速反應。通過幾年的努力,分公司的運行記錄、設備參數全部進入分公司的局域網,各種信息實現了集散式的實時發布,包括運行工作日志、生產例會紀要、生產任務和進度、設備運行故障及連續運行臺時等內容都實現了網絡上實時更新與發布,設備的“運行、備用、檢修或故障修理”狀態全部網上動態顯示,為生產指揮提供了即時的數據信息,強化了生產指揮的科學性與全局性。特別是生產運行參數的網上填寫及自動化考核,使生產運行質量完全處于實時、透明的監控狀態。這種自動考核主要是在運行參數網絡記錄的基礎上,通過設定各項參數的上、下界限、填寫時間來考核運行參數填寫的及時性與準確性。如參數超出規定界限,參數值就會自動報警變為紅色,如果參數遲填,參數值就會變成粉色,如果超出規定的時間上限,參數將無法填寫。

2.3.3 鼓勵員工自主開發軟件加速信息化建設

為提高供暖品質,降低員工勞動強度,分公司鼓勵技術人員自主開發DCS控制系統,通過幾年的努力,分公司技術人員在外單位提供基礎平臺的條件下,獨立開發鍋爐運行系統DCS軟件,鍋爐定期排污系統DCS軟件,這些軟件為運行參數的自動監控、設備運行狀態的實時分析提供了可靠的技術手段。特別是鍋爐定期排污自動控制系統的開發,解決了過去操作人員到現場人工排污,排污時間控制不準,夜班排污不及時造成鍋爐水循環良化的問題,定期排污的控制了解決了鍋爐排污管易結垢的問題,延長了鍋爐的使用壽命,提高了蒸汽鍋爐蒸汽品質,實現了排污操作、排污時間的自動控制。

2.3.4 應用信息化成果,實現數據分析

“用數據說話”是分析任何問題的一條基本準則,過去,在動力運行系統中,出現運行故障時由于沒有實時的運行記錄與運行參數輔助分析,員工們不得不憑經驗猜測、揣摩故障原因,因此故障分析只能做到“有理”而不能做到“有據”,不利于快速發現并解決問題,影響運行效率。而目前的動力控制系統,網絡化參數管理形成了強大的實時數據資源及參數曲線,故障發生后,按照故障發生時間直接到電腦上查找當時的運行參數,故障謎底便會“一觸”即開。如2006年鍋爐運行中由于引風機跳閘造成設備停運,技術人員通過鍋爐及風機運行參數的微機化監控所形成的實時記錄,僅用了5分鐘的時間就查到了故障根源,使問題在1小時之內就得到了處理,恢復運行。若按以往經驗分析方式,人們通常會對各個輔機進行排查進行原因分析,甚至會拆解設備檢查運行部件,這樣不計處理問題的時間,只是查找問題就會影響系統的正常運行。以微機網絡化為基礎的故障數據記錄與分析方式,為高效維護與維修創造了良好條件,大大縮短了停運時間,減少了停運損失。目前,在動力能源供應系統已全部實現了故障的數據化分析。

3 小結

通過幾年的努力,分公司循序漸進、自主開發、由點及面,靈活運用網絡技術、DCS技術、PLC技術,結合供熱系統的特點,實現了系統的自動化控制,提高了供暖品質。現在,以鍋爐房為中心的七個換熱站的供熱參數均以不同的方式回傳至中央鍋爐控制室內并通過局域網將重要參數上傳到各臺微機上,隨著換熱站的不斷增加,系統的整體調整將作為下一步的重點,也是信息建設推進的一個關鍵點,實現全部系統的自動化控制水平將動力分公司的最終目標。

參考文獻:

遼寧省勞動局鍋爐安全檢查處編 司爐讀本,中國勞動出版社。

國家環境保護局關于推行清潔生產的若干建議摘錄。

青島建筑工程學院組編 能源基礎管理與經濟,冶金工業出版社。

鄧文英 主編 金屬工藝學,高等教育出版社。

趙明泉等編 鍋爐結構與設計,哈爾濱工業大學出版社。

勞動部教材辦公室組織編寫 鍋爐運行與檢修,鍋爐勞動出版社。