摘 要:針對均速管流量計的總壓及背壓檢測孔的數量和位置,檢測桿的剖面形狀等問題進行了討論。詳細介紹了均速管的幾種結構形式,給出了使用流量測量的計算公式,分析了各種因素對測量精度的影響,最后對該產品的發展提出了一個構想。

關鍵詞:流量測量;均速管;影響因素;應用

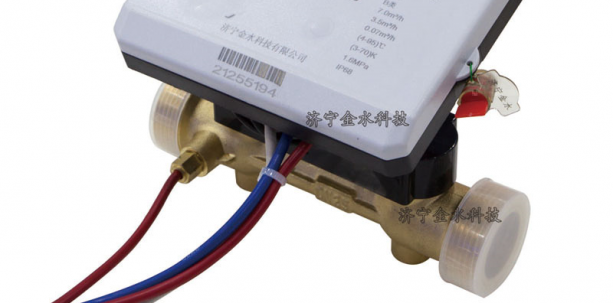

均速管流量計的測量元件——均速管(國外稱Annubar,直譯阿牛巴),是基于早期皮托管測速原理發展起來的,是60年代后期開發的一種新型差壓流量測量元件,并開始應用與我國的工業現場,70年代中期已有30余家廠家進行了研制生產。均速管的優點是;結構上較為簡單(如圖1所示),壓力損失小,安裝、拆卸方便,維護量小。

均速管流量傳感器,由其結構示意圖所知,它是一根沿直徑插入管道中的中空金屬桿,在迎向流體流動方向有成對的測壓孔,一般說來是兩對,但也有一對或多對的,其外形似笛。迎流面的多點測壓孔測量的是總壓,與全壓管相連通,引出平均全壓p1,背流面的中心處一般開有一只孔,與靜壓管相通,引出靜壓p2。均速管是利用測量流體的全壓與靜壓之差來測量流速的。均速管的輸出差壓(△p)和流體平均速度(v),可根據經典的伯努利方程得出

ρ——流體密度,kg/m3

k——校正系數。

如果用流量來表示,其流量計算基本公式為

qm——流體的質量流量,kg/s;

α ——工作狀態下均速管的流量系數;

ε——工作狀態下流體流過檢測桿時的流束膨脹系數;

A——工作狀態下管道內截面面積,m2

對于不同壓縮性流體:ε=1; 對于可壓縮性流體:ε<1

全壓孔的位置,可按等分面積法求取。這樣,在流量變化的情況下均速管能有較好的適應能力,所反映的誤差較小。所謂等分面積法,就是將管道截面分割成內圓和外環的等效平均流速點,這些點就是全壓孔的位置,如圖3所示。

對于這種選點方法,無論是數目還是位置,近年來學術界及國際標準化組織均提出了異議,認為管內的流動應分為三個區域,選點按對數——切比雪夫(Log-Jchebycheff)法進行,因此,總壓檢測孔的位置應為;r1=±0.03754R;r2=±0.7252R;r3=±0.9358R。這種方法已被國際標準化組織(ISO)封閉管道中的流量測量委員會(TC30)所確認,鑒于上述原因,通過人們的試驗研究,均速管的總壓孔數目還是建議采用二對或三對為宜。

2 均速管的結構形式

均速管的結構是一根中空的金屬桿,其剖面形狀應用最多的產品是圓形及菱形,80年代中期也采用過機翼形截面。

圓形截面的均速管,當雷諾數Re處于105至106之間時,使得流量系數α不穩定,它的穩定區域是在雷諾數Re<105和Re>106。這主要是由于圓形截面的阻力件,自身存在著“阻力危機”而引起的。流體流經圓管時存在著分離點不同而導致圓管在迎流流體時,在圓管上引起的壓力分布不同,從而引起了流量系數α的變化。

菱形截面的均速管,就是為了克服圓形截面這一流量系數不穩定區而設計的。菱形截面無論雷諾數的數值Re是多少,其分離點都是確 定不變的,從而較好地解決了均速管流量傳感器在檢測氣體、蒸汽流量時不穩定區的困難。均速管截面采用菱形,已經被人們所共認。

機翼形截面是為了進一步減少流體通過檢測桿時迎流阻力,從而減小壓力損失。其實,就均速管而言,不論采用圓形還是菱形橫截面,其不可恢復的壓力損失,都是微不足道的,僅占輸出差壓的2%左右,但在實際應用過程中,均速管的輸出差壓△P較低是它的一大弱點,當采用機翼形橫截面時確實可以減小一些阻力,但是其輸出差壓更小,和圓形截面或菱形截面相比差壓減少了50%,由于差壓的過低,工作起來必須采用配套的較為昂貴的微差壓變送器,在這種情況下工作,使得檢測不穩定,從而影響了它的推廣應用。

3 均速管的流量計的系統組成

如式(2)和式(3)所示。均速管流量計系統的組成實質是對差壓△P的測量,這是所有差壓式流量計的共性,技術是通用的,即采用差壓變送器把△P轉換成相應的機械信號或電信號,也可直接測量△p并進行相應處理,本文不再詳述。

4 應用過程中對測量精度有影響的因素

均速管流量計在應用過程中應注意的問題,請參閱國家計量檢定規程JJG640-94差壓式流量計檢定規程及相關文獻,本文不再詳述。

5 結束語

應該指出,均速管流量計從設計、制造到安裝使用,都要求十分嚴格,只要其中一個環節稍加不慎,就可造成很大誤差。

準確測量流量是任何生產部門都需要的,也是任何部門普遍關心的問題。均速管流量計要想在今后的計測應用中發揮自己的作用,提高流量測量的水平是有路可走的。熱式均速管流量計就是其中的一個途徑,如圖5所示。

熱式均速管流量計的流量計算式為

n——管道截面的等分數;

ρi——第i個特征點處的密度,kg/m3;

υi——第i個特征點處的流速,m/s;

質量流速(pυ)的計算式為

參考文獻

1 李良貿等,常用測量儀表實用指南,北京;中國計量出版社,1988

2 毛新業,均速管流量計的應用與發展,自動化儀表。1986.17(1)

關鍵詞:流量測量;均速管;影響因素;應用

均速管流量計的測量元件——均速管(國外稱Annubar,直譯阿牛巴),是基于早期皮托管測速原理發展起來的,是60年代后期開發的一種新型差壓流量測量元件,并開始應用與我國的工業現場,70年代中期已有30余家廠家進行了研制生產。均速管的優點是;結構上較為簡單(如圖1所示),壓力損失小,安裝、拆卸方便,維護量小。

均速管流量傳感器,由其結構示意圖所知,它是一根沿直徑插入管道中的中空金屬桿,在迎向流體流動方向有成對的測壓孔,一般說來是兩對,但也有一對或多對的,其外形似笛。迎流面的多點測壓孔測量的是總壓,與全壓管相連通,引出平均全壓p1,背流面的中心處一般開有一只孔,與靜壓管相通,引出靜壓p2。均速管是利用測量流體的全壓與靜壓之差來測量流速的。均速管的輸出差壓(△p)和流體平均速度(v),可根據經典的伯努利方程得出

(1)

(1)

ρ——流體密度,kg/m3

k——校正系數。

如果用流量來表示,其流量計算基本公式為

qm——流體的質量流量,kg/s;

α ——工作狀態下均速管的流量系數;

ε——工作狀態下流體流過檢測桿時的流束膨脹系數;

A——工作狀態下管道內截面面積,m2

對于不同壓縮性流體:ε=1; 對于可壓縮性流體:ε<1

全壓孔的位置,可按等分面積法求取。這樣,在流量變化的情況下均速管能有較好的適應能力,所反映的誤差較小。所謂等分面積法,就是將管道截面分割成內圓和外環的等效平均流速點,這些點就是全壓孔的位置,如圖3所示。

對于這種選點方法,無論是數目還是位置,近年來學術界及國際標準化組織均提出了異議,認為管內的流動應分為三個區域,選點按對數——切比雪夫(Log-Jchebycheff)法進行,因此,總壓檢測孔的位置應為;r1=±0.03754R;r2=±0.7252R;r3=±0.9358R。這種方法已被國際標準化組織(ISO)封閉管道中的流量測量委員會(TC30)所確認,鑒于上述原因,通過人們的試驗研究,均速管的總壓孔數目還是建議采用二對或三對為宜。

2 均速管的結構形式

均速管的結構是一根中空的金屬桿,其剖面形狀應用最多的產品是圓形及菱形,80年代中期也采用過機翼形截面。

圓形截面的均速管,當雷諾數Re處于105至106之間時,使得流量系數α不穩定,它的穩定區域是在雷諾數Re<105和Re>106。這主要是由于圓形截面的阻力件,自身存在著“阻力危機”而引起的。流體流經圓管時存在著分離點不同而導致圓管在迎流流體時,在圓管上引起的壓力分布不同,從而引起了流量系數α的變化。

菱形截面的均速管,就是為了克服圓形截面這一流量系數不穩定區而設計的。菱形截面無論雷諾數的數值Re是多少,其分離點都是確 定不變的,從而較好地解決了均速管流量傳感器在檢測氣體、蒸汽流量時不穩定區的困難。均速管截面采用菱形,已經被人們所共認。

機翼形截面是為了進一步減少流體通過檢測桿時迎流阻力,從而減小壓力損失。其實,就均速管而言,不論采用圓形還是菱形橫截面,其不可恢復的壓力損失,都是微不足道的,僅占輸出差壓的2%左右,但在實際應用過程中,均速管的輸出差壓△P較低是它的一大弱點,當采用機翼形橫截面時確實可以減小一些阻力,但是其輸出差壓更小,和圓形截面或菱形截面相比差壓減少了50%,由于差壓的過低,工作起來必須采用配套的較為昂貴的微差壓變送器,在這種情況下工作,使得檢測不穩定,從而影響了它的推廣應用。

3 均速管的流量計的系統組成

如式(2)和式(3)所示。均速管流量計系統的組成實質是對差壓△P的測量,這是所有差壓式流量計的共性,技術是通用的,即采用差壓變送器把△P轉換成相應的機械信號或電信號,也可直接測量△p并進行相應處理,本文不再詳述。

4 應用過程中對測量精度有影響的因素

均速管流量計在應用過程中應注意的問題,請參閱國家計量檢定規程JJG640-94差壓式流量計檢定規程及相關文獻,本文不再詳述。

5 結束語

應該指出,均速管流量計從設計、制造到安裝使用,都要求十分嚴格,只要其中一個環節稍加不慎,就可造成很大誤差。

準確測量流量是任何生產部門都需要的,也是任何部門普遍關心的問題。均速管流量計要想在今后的計測應用中發揮自己的作用,提高流量測量的水平是有路可走的。熱式均速管流量計就是其中的一個途徑,如圖5所示。

熱式均速管流量計的流量計算式為

(5)

(5)

n——管道截面的等分數;

ρi——第i個特征點處的密度,kg/m3;

υi——第i個特征點處的流速,m/s;

質量流速(pυ)的計算式為

(6)

(6)

參考文獻

1 李良貿等,常用測量儀表實用指南,北京;中國計量出版社,1988

2 毛新業,均速管流量計的應用與發展,自動化儀表。1986.17(1)