1、內燃機車散熱器檢修工藝中規定,清洗檢修合格的散熱器,須抽樣做流量試驗。TBT11602006內燃機車用銅散熱器規定了基本型號散熱器水流量、水位差和所需時間的指標,規定用水量為011m3,試驗用水與散熱器出水口之間的平均水位差為23002400mm,水流時間根據型號的不同而要求不同。在標準附錄A中提供了高位水箱的試驗方法,就是用011m3的水從23002400mm高處,通過內徑不小于散熱器進水口直徑的管子,流過一組散熱器,所需時間不應超過標準的規定。

目前我國內燃機車基本型號散熱器主要采用單流道散熱器或雙流道散熱器。單流道散熱器中有管片式和管帶式。DF4B型機車使用的是4P型管帶式散熱器,DF4D型機車使用的是6P型管帶式散熱器或強化型管片式散熱器,DF8B、DF11型機車使用的是34P型雙流道散熱器,不同型號的散熱器,規定的水流過時間不同,但安裝尺寸相同,因此試驗設備可以綜合考慮。

目前,試驗設備均為高位水箱簡單的模擬系統,安裝、操作、計時等均由人工完成,系統龐大,占地面積大,使用不方便。因此,研制先進、高效、操作簡便、占地面積小的智能型散熱器流量試驗裝置是非常必要的。

2、工作原理

智能型散熱器流量試驗裝置,采用計算機控制的變頻流量調節系統建立模擬水壓作用于被試散熱器,計算機數據采集系統分別采集散熱器進水口壓力、當前流量等物理量,根據虛擬水容積、管道截面尺寸等進行數據處理,得出011m3水在23002400mm水位差的條件下經規定管道截面尺寸的管子流過一組散熱器所需要的時間,判斷散熱器的流量性能。

由于標準中規定的是試驗用水與散熱器出水口之間的水位差,被試散熱器水平放置,所以進水口的壓力也是試驗用水與散熱器出水口之間的水位差。

按照流體力學理論,液位高度與液體靜壓力之間有如下關系:

H=pg(1)式中:H為液位高度;p為液體壓力;為介質密度;g為重力加速度。

從式(1)中可以看出,試驗介質確定后,介質密度和重力加速度就是定值了,水位差和液體壓力是正比關系,因此可以通過檢測散熱器進水口的壓力來反映水位差。根據標準規定,取試驗用水與散熱器進水口之間的水位差為2300mm,也就是說,2300mm的水柱高度換算成散熱器進水口的壓力為:當H=2300mm時,則p=22538kPa.

所以只要保證散熱器進水口的壓力為22538kPa,就完成了2300mm水位差的模擬。

為了滿足檢修工藝要求,還需計算出011m3水流過一組散熱器所需要的時間,因此系統中設有流量計,檢測流過散熱器的瞬時流量,由計算機計算出011m3水流過的時間,完成散熱器的流量性能試驗。

計算公式如下:

t=0.11q60(2)

式中:t為時間(s);q為流量(m3min)。

綜上所述,為了滿足檢修工藝的要求,我們可以建立一個模擬水系統,通過檢測散熱器進水口的壓力和通過的流量,計算規定水量的通過時間,判斷散熱器的流量性能。

3、設備組成

為了滿足檢修工藝的要求,按照擬定的工作原理完成散熱器的流量試驗。試驗裝置由以下部分組成:用于安裝散熱器的支撐件和卡具、形成水流的管路系統和水箱、對水系統加壓的離心泵、調節離心泵壓力和流量的變頻器、檢測壓力的應變式壓力傳感器、檢測流量的渦輪流量計、用于數據處理的8051系列單片機、顯示檢測數據的LCD液晶屏、用于檢測結果輸出的微型打印機、實現檢測數據網絡傳輸的RS485串口通訊接口等。智能型散熱器流量試驗裝置組成圖見1.

3、1、支撐件和卡具

用于安裝被試散熱器。卡具采用手動螺旋機構,操作快速方便。由于本試驗裝置用于流量試驗,散熱器出水口直接接入水箱,因此只需要較小的夾緊力就能夠保證密封效果。檢修工藝要求單流道散熱器試驗通過內經不小于35mm的管子,截面積為9621mm2,散熱器進水口為35mm的圓形;雙流道散熱器試驗經橢圓形(長軸為44mm,短軸為19mm)連接管分別流入高、低溫水系統,其截面積為657mm2,并需分別進行流量試驗,散熱器進水口形式見2.因此,試驗裝置設有單流道、雙流道散熱器試驗的專用胎具,用于轉換單流道散熱器試驗、雙流道散熱器高溫水腔試驗、雙流道散熱器低溫水腔試驗,模擬機車實際管路形狀。

3、2、管路系統和水箱

試驗裝置設有一套管路系統,由于31節中所述的橢圓形面積小于圓形面積,因此水系統采用35mm的圓形主管道就能夠滿足試驗要求。設有不銹鋼水箱,實現試驗水循環使用,節約能源,保護環境。。

3、3、離心泵

本裝置采用KQL40100A立式離心式水泵進行水系統加壓,根據離心泵的性能特點,利用離心泵壓力與流量的關系,建立模擬系統。如所示,H-Q曲線表示離心泵的壓力與流量的關系。由H-Q曲線可以看出,離心泵的壓力H一般是隨流量Q的增大而降低。同時,當離心泵的壓力為h時,流量為q,是固定值。因此,可以將散熱器進水口壓力調整到給定值,測量此時的流量值,通過式(2)即可計算出規定容積水流過散熱器的時間,完全滿足檢修工藝的要求。

3、4、變頻器

離心泵的特性曲線是在一定轉速下測定的,當轉速由n1改變為n2時,與流量Q、壓力H及功率N的近似關系為Q2Q1=n2n1,H2H1=n2n12,N2N1=n2n13式稱為離心泵的比例定律。

改變泵的轉速實質上是改變泵的特性曲線。如4所示,泵原來轉速為n,若把泵的轉速提高到n1,泵的特性曲線H-Q往上移,流量由q加大到q1;若把泵的轉速降至n2,泵的特性曲線H-Q往下移,流量由q減小到q2.這種調節方法能保持管路特性曲線不變。

3離心泵H-Q曲線4離心泵轉速改變后的H-Q曲線因此,通過控制變頻器的輸出頻率,改變水泵電機的轉速,獲得當H=23m時的流量值,達到模擬檢修工藝要求的狀態,完成散熱器的流量試驗。

3、5、檢測系統

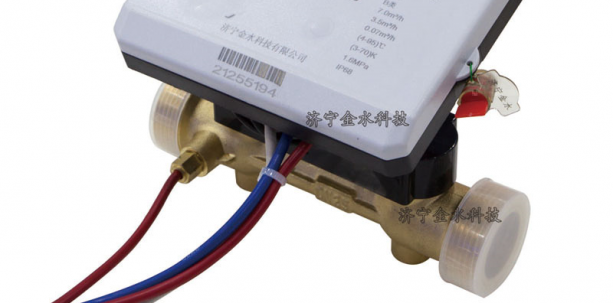

采用應變式壓力傳感器和渦輪流量計。

應變式壓力傳感器壓力接口和外殼均為不銹鋼,具有很好的抗腐蝕性和長期穩定性。傳感器在寬溫度范圍內進行了補償,保證了傳感器的技術指標。本設計選用AK1型壓力傳感器,精度等級為05級,量程范圍為050kPa.

渦輪流量計具有安裝方便、精度高、反應快、刻度線性及量程寬等特點,有較強的抗磁干擾和抗振動能力,性能可靠,壽命長,可直接與計算機配合進行流量計算和控制。本設計選用LWGY40型渦輪流量計,精度等級為1,420mA標準信號輸出。

3、6、數據處理系統

采用8051系列單片機系統進行數據處理,試驗人員通過鍵盤操作散熱器檢測程序,程序通過傳感器采集模擬量值,通過12位數模轉換器AD667輸出模擬信號控制變頻器,LCD液晶屏顯示檢測數據,微型打印機輸出檢測結果,RS485串口通訊接口實現檢測數據網絡傳輸。

散熱器檢測程序分為:與用戶交互模塊,負責和操作者的交互部分,包括鍵盤的響應、操作者的各種操作;數據處理模塊,把傳感器采集的模擬量經過計算顯示到屏幕上或提供給其他模塊;試驗過程控制模塊,根據操作者的操作進行試驗的控制;參數設置模塊,負責參數的設置和保存,操作者、被試件等信息。5是散熱器檢測程序的數據流圖。6為用于軟件編制的試驗流程圖。

4、優點

(1)具有一定的先進性。本裝置的試驗原理是,采用虛擬水容積的方式,通過檢測給定散熱器進水口的壓力,采集當前壓力條件下的水流量,進而判斷被試散熱器性能。結合變頻調速技術、傳感器檢測技術、計算機數據處理技術、液晶數字顯示技術、網絡傳輸等現代技術,使得試驗裝置具有一定的先進性。數據處理系統能夠自動根據檢測數據判斷被試散熱器是否滿足工藝要求。

(2)節省空間。由于采用了先進的試驗原理,在結構上去掉了水塔及較長的管路系統,從而使整個試驗裝置的體積大大減小,僅相當于原試驗裝置的13.

(3)操作簡單、效率提高。采用螺旋夾具,使被試件的裝夾更加方便、簡單;在試驗不同型號的散熱器時,只需要更換一下胎具即可。完全采用智能計算機控制,操作人員只需按一下按鈕,即可完成整個試驗,試驗時間一般為十幾秒到幾十秒,使試驗工作效率提高。試驗結果不受外界環境因素的影響。

5、結語

智能型散熱器流量試驗裝置的設計,為機車檢修試驗設備向智能化發展做了一次嘗試。經機務段進行對比驗證和實際應用,證明本試驗裝置性能可靠,操作簡便,效率高,數據準確。特別是其網絡數據傳輸功能,為機務段機車檢修現代化管理提供了實時數據,為機車檢修科學化管理奠定了基礎。